در پروژه های ساختمانی بزرگ و صنعتی، قالب های لارج پنل برای سرعت بخشیدن به عملیات و ارتقای کیفیت ساخت شناخته می شوند. توانایی این قالب ها در پوشش سطوح وسیع با حداقل درز، اجرای سازه های یکپارچه را فراهم می کند. اما دوام و عملکرد مطلوب آن ها تنها زمانی تضمین می شود که مصالح اولیه با دقت و آگاهی انتخاب شوند.

مصالح به کار رفته باید ویژگی هایی چون مقاومت مکانیکی بالا، پایداری ابعادی در برابر تغییرات دما و رطوبت، مقاومت در برابر سایش و خوردگی، و توان تحمل بارهای مکرر را داشته باشند. فولادهای آلیاژی مقاوم، ورق های با پوشش ضد خوردگی و مواد مرکب سبک وزن با استحکام بالا از مهم ترین گزینه ها در این حوزه به شمار می آیند.

هرگونه سهل انگاری در انتخاب مصالح می تواند منجر به کاهش عمر مفید قالب، افزایش هزینه های نگهداری و افت کیفیت سطح بتن شود. در ادامه این مقاله، به بررسی ویژگی های مهم مصالح، انواع رایج آن ها و نکات مهم در انتخاب مواد اولیه خواهیم پرداخت تا زمینه ساز انتخابی درست و مناسب باشد.

معرفی کلی قالب های لارج پنل و کاربرد آن ها

قالب های لارج پنل یکی از سیستم های پیشرفته قالب بندی بتن هستند که با استفاده از پانل های بزرگ و یکپارچه، امکان اجرای همزمان بخش های وسیعی از دیوارها، ستون ها و حتی سقف ها را فراهم می کنند. این سیستم به دلیل طراحی مدولار، سرعت بالای اجرا و کاهش نیاز به نازک کاری، جایگاه خاصی در پروژه های ساختمانی و صنعتی پیدا کرده است.

کاربرد این قالب ها در پروژه های متنوعی همچون برج های مرتفع، مجتمع های مسکونی، سازه های صنعتی، پل ها، سدها و فرودگاه ها دیده می شود. یکی از مزایای اصلی آن، کاهش زمان ساخت و ایجاد سطوح صاف و یکنواخت است که نیاز به مراحل تکمیلی را به حداقل می رساند. همچنین، به دلیل یکپارچگی ساختاری، مقاومت زیادی در برابر بارهای جانبی مانند باد یا زلزله فراهم می شود.

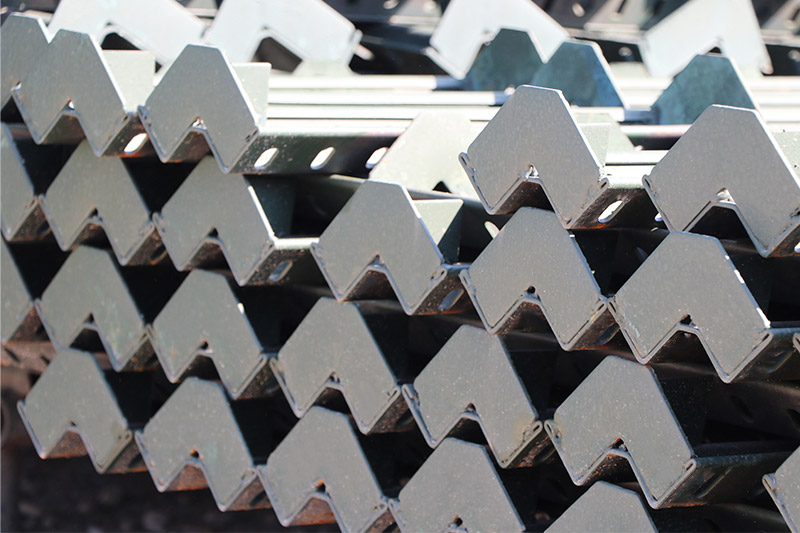

قالب های لارج پنل معمولا از فولاد یا ترکیبی از فولاد و مصالحی مانند تخته چند لایه مقاوم ساخته می شوند. این قالب ها در کاربردهای صنعتی می توانند به ارتفاعی تا حدود ۱۲ متر برسند و با توجه به ابعاد و جنس، وزنی بین ۱٫۵ تا ۷٫۵ تن داشته باشند. یکی از ویژگی های مهم این سیستم، انعطاف پذیری در طراحی است که مهندسان می توانند پیش از بتن ریزی، محل بازشوهای مورد نیاز برای درها، پنجره ها و مسیر عبور تاسیسات را در قالب پیش بینی کنند. این قابلیت، تطبیق قالب ها با طرح های معماری متنوع را آسان کرده و دقت اجرای سازه را به شکل قابل توجهی افزایش می دهد.

ویژگی های مصالح مناسب برای قالب های لارج پنل

مصالح مورد استفاده در قالب های لارج پنل باید ویژگی هایی داشته باشند که عملکرد سازه های بتنی بزرگ مقیاس را در برابر چالش های اجرایی و محیطی تضمین کنند. استحکام مکانیکی پیش نیاز اصلی است، قالب باید فشار هیدرواستاتیکی بتن تازه، ضربات ویبراتور و بارهای حین اجرا را تحمل کند. فولاد با روکش ضد خوردگی یا آلیاژهای آلومینیوم سبک، به دلیل مقاومت بالا و دوام در برابر تنش های مداوم، دوام سازه را در شرایط مختلف افزایش می دهند.

مقاومت شیمیایی از دیگر عوامل مهم در دوام مصالح قالب محسوب می شود؛ زیرا تماس مداوم با بتن مرطوب و مواد قلیایی موجود در آن می تواند به سرعت باعث تخریب مصالح نامناسب شود. در این شرایط، پوشش های پلیمری و اپوکسی نقش محافظتی مهمی ایفا می کنند و باعث افزایش عمر مفید قالب می شوند. علاوه بر این، کیفیت سطح قالب اهمیت زیادی دارد، زیرا سطح باید کاملا صیقلی و یکدست باشد تا بتن پس از گیرش، ظاهری صاف و بدون نقص داشته باشد. مصالحی که امکان پرداخت دقیق و یکنواخت سطح را فراهم می کنند، به ارتقا کیفیت نهایی بتن کمک کرده و سطحی صاف و بدون نقص ایجاد می کنند.

از سوی دیگر، وزن کم و سهولت در مونتاژ، سرعت اجرا را بالا می برند و هزینه های نیروی کار را کاهش می دهند. در این زمینه، مواد کامپوزیتی تقویت شده با فیبر، با وزن پایین و انعطاف طراحی، این نیاز را به خوبی پوشش می دهند. به طور کلی، سازگاری با اقلیم پروژه، مثل مقاومت در برابر سرما یا گرما و پایبندی به استانداردهای مهندسی، تضمین کننده پایداری و صرفه اقتصادی است.

فولاد مورد استفاده در ساخت اجزای اصلی قالب

از آنجایی که کیفیت فولاد بر دوام قالب و ثبات عملکرد آن در طول زمان تاثیر زیادی دارد، انتخاب فولاد مناسب در ساخت بخش های اصلی قالب اهمیت بسیار بالایی پیدا می کند. فولادهای پیش سخت شده ای که معمولا در ساخت قالب استفاده می شوند، ترکیبی از سختی مطلوب و قابلیت ماشین کاری آسان هستند.

این فولادها به گونه ای طراحی شده اند که ضمن حفظ مقاومت کافی در برابر سایش و فشار، امکان شکل دهی دقیق و اجرای جزئیات پیچیده قالب را فراهم می آورند. این فولاد برای قالب هایی که حجم تولید متوسط دارند، بسیار مناسب است و پایداری کافی در کاربردهای طولانی مدت را با هزینه های معقول فراهم می کند.

فولادهای سخت شده مانند H13 و D2 برای کارهای سنگین تر و شرایط سخت تر استفاده می شوند. فولاد H13 به خاطر مقاومت بالا در برابر گرما و حفظ استحکام خود در دماهای بالا، مخصوصا در قالب هایی که با مواد داغ تماس دارند، بسیار کاربردی است. از سوی دیگر، فولاد D2 هم به دلیل سختی زیاد و مقاومت خوب در برابر سایش، برای قطعات قالبی که فشار و اصطکاک زیادی تحمل می کنند، انتخاب مناسبی است.

در مواردی که مقاومت به خوردگی و حفظ سطح صیقلی اهمیت دارد، فولادهای ضد زنگ مانند 420SS مورد استفاده قرار می گیرند. این فولادها دوام قالب را افزایش داده و کیفیت سطح محصول را ارتقا می دهند.

پوشش ها و مواد ضد سایش برای افزایش دوام

پوشش ها و مواد ضد سایش یکی از مهم ترین عوامل افزایش دوام قالب های لارج پنل محسوب می شوند. قالب های لارج پنل به دلیل ابعاد بزرگ و شرایط کاری سنگین، به سرعت در معرض سایش و فرسایش قرار می گیرند که این موضوع می تواند باعث کاهش دقت ابعادی و کوتاه شدن عمر مفید آن ها شود.

استفاده از پوشش های محافظ با خاصیت مقاومتی بالا، سطح قالب را در برابر نیروهای مکانیکی، ضربه و خوردگی حفظ کرده و از بروز ترک ها و تغییر شکل های ناخواسته جلوگیری می کند.

در میان پوشش های رایج می توان به نیتروژن دهی اشاره کرد که با نفوذ عناصر سخت کننده، سختی و مقاومت سطحی قالب را افزایش می دهد. همچنین پوشش های نانو و سرامیکی با مقاومت بالا در برابر حرارت و خوردگی، روش های جدیدی هستند که به افزایش عمر قالب کمک می کنند. انتخاب پوشش مناسب بر اساس شرایط کاری و جنس فولاد قالب، عامل مهمی در تضمین عملکرد بهینه و طول عمر بیشتر قالب های لارج پنل محسوب می شود.

این پوشش ها با کاهش اصطکاک و جلوگیری از نفوذ رطوبت و مواد شیمیایی مخرب، سلامت سطح قالب را تضمین می کنند. در نتیجه، عمر مفید قالب افزایش یافته و هزینه های مرتبط با تعمیر و نگهداری به میزان قابل توجهی کاهش می یابد.

معیارهای انتخاب مصالح بر اساس شرایط پروژه

انتخاب مصالح مناسب در ساخت قالب های لارج پنل، نیازمند تحلیل دقیق و همه جانبه شرایط پروژه است. اولین و مهم ترین نکته در انتخاب مصالح، سازگاری آن ها با شرایط محیطی و آب و هوای محل اجرا است زیرا مقاومت مصالح در برابر رطوبت، تغییر دما و عوامل خورنده تاثیر مستقیمی بر دوام و پایداری قالب دارد.

در پروژه های با شرایط سخت مانند مناطق مرطوب یا دارای دمای بالا، انتخاب مصالحی با مقاومت شیمیایی و فیزیکی بالا، ضرورت می یابد.

از سوی دیگر، فشارهای مکانیکی و بارهای وارد بر قالب باید به دقت بررسی شود. مصالح باید توانایی تحمل فشار هیدرواستاتیکی بتن تازه، ضربات ویبراتور و نیروهای جانبی را بدون تغییر شکل یا کاهش عملکرد داشته باشند. علاوه بر استحکام، مقاومت در برابر سایش و خوردگی در طول زمان، یکی از شاخص های مهم در انتخاب مصالح به شمار می رود که به افزایش عمر مفید قالب منجر می شود.

سرعت و سهولت اجرا نیز نقش مهمی دارد. این مصالح که باید قابلیت ماشین کاری دقیق، وزن مناسب و امکان مونتاژ سریع داشته باشند، باعث کاهش زمان اجرا و هزینه های نیروی انسانی می شوند. همچنین، هماهنگی مصالح با استانداردهای فنی و مقررات مهندسی، ضامن ایمنی، کیفیت و صرفه جویی اقتصادی پروژه می باشد.

لیست تجهیزات مورد نیاز ساخت قالب لبه خم

لیست تجهیزات مورد نیاز ساخت قالب لبه خم